5章3-5<セクション2~①グローバル展開に伴う調達部門の役割>

・海外展開における調達品の品質確保

ところで、実務的にはグローバル調達を実施する際のもっとも大きな問題は、海外サプライヤの品質確保です。とくに、日本の製造業が海外に進出する場合、日本サプライヤの品質と、海外サプライヤの品質には差が生じているのが現実でしょう。

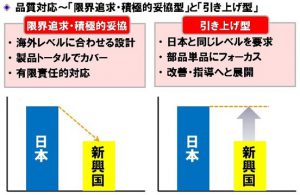

もちろん、地道な改善活動が一番であるには異論がありません(「品質引き上げ型」)。ただ、くわえて、品質対応について、現地のレベルにあわせるといった実務的な解決策をとるケースも少なくありません(「現地の品質レベル限界追求・積極的妥協型」)。

そこで意図的に順序を入れ替えて説明していきます。

① 限界対応・積極的妥協型

② 引き上げ型

まず①限界対応・積極的妥協型では、進出先のあらゆる技術レベルを踏まえ、進出先の技術レベルに合わせていく取り組みです。個々の部品・構成品レベルでは日本と比較して落ちるけれども、製品全体での性能・品質は落とさない。これは、日本企業がサプライヤに求めるあらゆる要求レベルの中で、製品の基本性能に影響を及ぼさない部分は、進出先サプライヤに求めない取り組みになります。

一方、②引き上げ型では、進出先の技術レベルを日本のそれと同じレベルに引き上げることを目指します。

この二つの取り組み。実は、どちらも当初は品質をダブルスタンダード化してしまいます。これは世界同一品質を掲げている企業からすると”許しがたい”事態となります。では、どちらがダブルスタンダードを早期に解消する可能性があるかといえば、①のケースです。

①では、進出先のリソースを「使うためにはどうするか」がスタートになります。一方、②では「要求を満足したら使う」になります。前提条件として進出してしまった後の場合、②の取り組みでは、おのずと日本と違ったモノを作らなければなりません。今の日本の製造業は、高度成長期を経て、長い改善活動の歴史の中で培われたレベルです。

②の場合、進出先の品質・技術レベルを上げるために、指導・改善を行なうとの流れになります。しかし数十年という時間を費やして培った水準を、指導・改善という取り組みで実現するには多くの困難が待ち受けています。果たして、日本と同じレベルまで持ち上げることが短期的に可能でしょうか。著者の経験では、10年間指導を継続したサプライヤがいます。ただし、それでもいまなお定期的に不具合を発生させています。

ただ、①の選択肢も決してなだらかな道が約束されているわけではありません。これまでの一般的な日本企業のエンジニアからすれば、部品個々の要求仕様を、製品全体に影響を与えずに下げるという困難な作業が待っています。過去に起こった様々な問題を解決してきた結果が現在の要求仕様であり、製品となるわけです。その一部の要求を削減せよとするわけですから、開発・設計部門からの反発は必至です。

しかし、ここで調達・購買部門が、開発・設計部門を「説得する」役回りを演じてはなりません。そのような状況にある企業は、残念ながらグローバル競争に勝ち残ることはできません。「説得する」プロセスが存在するということは、双方の進む道の方向に「隔たり」があるためです。

なぜ、新興国サプライヤの現在の技術レベルを踏まえて要求仕様を見直す必要があるのか。いうまでもありませんが「コスト」です。今の要求レベルを実現させるために費やすコストでは、グローバルマーケットでは戦えません。現在の日本が誇る技術水準であり、品質に対して、グローバルな消費者は、価格が妥当ではないと判断している部分に関して、どう対処してゆくかの社内合意=社内で統一した意見、が存在しないことになります。だから説得せねばならないのです。

そのような状態を、マネジメント層はどのように捉えているのでしょうか。会社の方針として、サプライヤへの要求品質を落とすことなく、これまでの高品質の看板を掲げ続ける事業運営を続けるか。それとも、新興国のボリュームゾーンへの売上拡大を目指して、現地ニーズに目を向けるか。

著者は前者を全否定するものではありません。既に中国では13億人の上位10%が富裕層といわれています。その富裕層が日本人と同じ購買力を持っていれば、前者の戦略も生き延びる可能性を持っています。極論を申せば、どちらでもかまいません。ポイントは「全社的な決断」とすることです。そして、技術とか調達・購買といった垣根を越え、戦略の共有によって、具体的なアクションを全社的におこなうことです。そこに部門間をまたぐ説得が生じては、時間のムダになり、かつ双方ともに疲労します。

繰り返すと、全社的なコミット、全社的な決断こそが必要です。