調達原論3【4回目一社内への要求と最適仕様選定】

4「社内への要求と最適仕様選定」

執拗な探求によるコスト低減の追求

調達・購買の仕事をする、ということは、常に進化を追い求めていく、ということと同義です。

商品企画がまとまり、全体構想ができあがり、そしてそれが個別の部品の図面や仕様書に具現化されていきます。自社内で設計するのではなく、サプライヤーに設計から図面の作成をお願いしている企業であれば、簡単な製品構想だけを渡すことも多いでしょう。

そして、それらとともにサプライヤーに見積り条件を提示することで調達活動を開始します。サプライヤーに情報提供を依頼し、見積りを入手するまでのプロセスは次章以降に譲るとして、この節では、その過程で最適な仕様を模索することについて述べていきます。

その製品が、商品企画と開発購買を通過してきたとしても、それで完全に最適な仕様ができあがるわけではありません。バイヤーならば日々の業務のなかで実感している通り、設計部門から最初に提示された図面や仕様が、そのまま最後までその姿を完全にとどめていることはまれで、多くの場合は都度、変化し続けていきます。

この変化がバイヤーの仕事を煩雑にさせるために、多くのバイヤーが設計部門に対して抱く不満の源泉になっているのですが、発想は逆であるべきです。市場からの要求は日に日に移り変わり、それによって社内の製品戦略も変化します。設計部門は、市場の要求を少しでも満足させるべく最適仕様を模索し続けているのです。

設計部門のその姿勢は批判されるべきものではなく、調達・購買部門は忖度し、設計部門との関係を不壊とし、対応していきましょう。

さて、サプライヤーと対話を重ねている中で、バイヤーは「こういうことができたら、もっと安価になる」「こうすれば、同じコストで良い仕様にできる」というアイディアを聞くことが多いはずです。

多くのバイヤーがやりがちなことは、そんなことを聞いても「それはウチの設計者と話してくれ」「そんなこといいからコストを早く下げてくれ」と言ってしまうことです。それは、コストを下げればいいという職業倫理観の下では合理的で理にかなった方法だといえるかもしれません。でも、そのような態度ではサプライヤーの協力を得られず、コスト低減は近いうちに限界がきてしまいます。

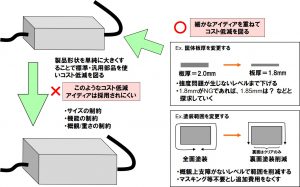

開発・設計を進めている過程でサプライヤーから出てくるアイディアは次のようなものです

- サイズの変更によるコストの低減(サイズアップにより、標準品を使用することができる)

- 過剰機能の削減によるコストの低減

- 特定部品使用指示を解除することによるコストの低減(バイヤー企業が特定の部品を使用するように指示している場合に、その指定部品以外の安価な部品を使用することでコスト低減が図れる)

ただし、これらはコスト低減の書籍等では謳われるものの、現実上変更が難しいことがほとんどです。それゆえでしょうか、バイヤーの多くは「せっかくコスト低減できるアイディアがたくさんあるのに、設計者は高いものばかり使いたがる」と口癖のようにいうだけで、独自のアイディアを探し歩こうとはしていません。

何かの仕様をカットして安価にするくらいであれば、誰だってできます。仕様や条件を無視して廉価品に置き換えるのだって、言うだけであれば簡単です。でも、その程度のものはバイヤーの仕事ではありません。バイヤーしか知りえない情報、細やかな発想をコスト低減のアイディアに結実させることこそ求められています。

たとえば、プレス部品のサイズを1/2に変更してコスト低減を図ろうというアイディアが出てきたとします。しかし、それはあまりに非現実的です。

ただし、それが1/2ではなく、1/100分の形状を変更する内容だったとしたらどうでしょうか。そういうものを100個でも1000個でも集めることができれば非現実的だったコスト低減アイディアが現実的なものに変わってきます。

それらを設計部門に伝えては、「採用できるアイディア」「採用できないアイディア」をそれぞれ記録しておきましょう。それによって

- 今後の製品で、過去のコスト低減のアイディアを「再利用」できる

- 「採用できるもの」を蓄積しておくことで、サプライヤーを越境してコスト低減のアイディアを活用できるようになる

- 他バイヤーが成し遂げたコスト低減アイディアを活用できる

上記のような副次効果も出てきます。

そして、バイヤーとは、現実可能性を考慮しながら、細かな、細かなコスト低減の発意をかき集める生き物なのです。